- 2025-02-10 15:44 660

- 产品价格:面议

- 发货地址:河南郑州金水区 包装说明:不限

- 产品数量:100.00 个产品规格:不限

- 信息编号:245758686公司编号:14923263

- 杨经理 微信 17324818886

- 进入店铺 在线留言 QQ咨询 在线询价

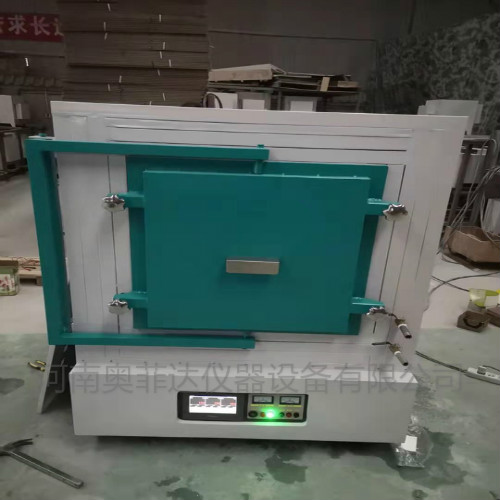

柳州高温气氛炉生产厂家 操作简单

- 相关产品:

从而到达保护发热元件避免过大电流、电压的冲击,达到安全可靠的控制效果及控制精度。按钮:采用按钮开关使用寿命长,并且带指示灯。温度曲线设定:采用智能温度控制仪,备标准PID调节方式,无**调及无欠调的优良控制特性,具备多段程序控制功能,可实现任意斜率的升、降温控制,具有跳转(循环)、运行、暂停及停止等可编程/可操作命令,并允许在程序的控制运行中随时修改程序;采用具备曲线拟合功能的人工智能调节算法,能获得光滑平顺的曲线控制效果;箱式气氛炉炉体采用双层炉壳结构,双层炉壳之间装有风机,可以快速升降温,炉壳表面温度低。可用于氮气、氩气等惰性气体下产品烧结实验。炉膛材料采用的进口氧化铝多晶纤维制成,节能50%,二面或上下加热,温场均匀。加热元件采用硅钼棒或高温钼丝。箱式气氛炉温度控制系统采用人工智能调节技术。

可抽真空。售后服务12个月质保、除加热原件,该炉是针对产品需要气氛保护面设计的炉型。炉膛你可以通惰性气体、氢气、氮气、也可抽成真空。炉型也有箱式、立式、卧式、管式、升降式多种。气路可按需要配置各种阀门、计、压力表等、可以检测控制气体的各种物理量。该电炉主要应随时检查气路的密封情况,保证气路流畅且密封达到相应要求。保护:采用集成化模块控制,控制精度准确,并设计了双回路控制和双回路保护,控制:采用闭环技术集成化模块触发控制,输出电压、电流或功率连续可调,具有恒电压、恒电流或恒功率的特性;电流环为内环,电压环为外环,在突加负载或负载电流**过限流值时,限制调压器的输出电流在额定电流范围内,确保输出和调压器正常工作;同时电压环也参与调节,使调压器的输出电流被限制在额定电流范围内,在有充分调节余量的前提下维持输出电流及电压的恒定;

炉体上有进气口、口、抽真空口。根据要求,制成双层水冷炉壳,保护密封硅胶垫圈的同时,加快冷却速度。炉门密封采用20mm厚线切割法兰,镶嵌O型硅胶圈,不锈钢手轮锁紧。选配大屏幕无纸记录仪,实现对升温曲线的实时记录,主要用于陶瓷烧成、真空冶炼、电真空零件除气、退火、金属件的钎焊,以及陶瓷-金属封接等。真空炉即在炉腔这一特定空间内利用真空系统(由真空泵、真空测量装置、真空阀门等元件经过精心组装而成)将炉腔内部分物质排出,使炉腔内压强小于一个标准大气压,炉腔内空间从而实现真空状态;1.采用10mm冷轧板,经过数控等设备机床精密加工而成,外表面经过高温处理,2.的风冷双层炉体结构,炉壳之间装有风机,可以快速升降温,开门方式:可180度侧开,方便在高温状态下取料;电器:采用国标电器。

满足客户的正常生产需要。加热物流的形状、数量和规格等特点设计工业炉的外形。考虑厂房的问题,根据厂房的情况还需要对高温炉外形进行调整,比如工业炉的有效占地免费,高温炉与厂房是否有足够的散热空间。该地方的环境情况,比如全年平均气温、气温、大气压力、风向、空气湿度等。都需要考虑进去。高温气氛炉的环保等级是否满足国家的需要,如果不满足估计的需要,是不能审核通过的。高温气氛炉的操作方便程度,以及安全性指标等。还原气氛炉主要用于高温精密退火、微晶化陶瓷釉料制备、模具退火、粉末烧结、塑胶粉末实验,纳米材料、金属零部件在气氛保护下是退火热处理。广泛用于高等院校﹑科研院所的实验室及工矿企业对陶瓷、冶金、电子、玻璃、化工、机械、耐火材料、新材料开发、特种材料、建材、金属、非金属及其它化和物材料进行烧结﹑融化﹑分析、生产。

炉门配备水冷系统。炉体上有进气口、口、抽真空口。炉膛材料采用的进口氧化铝多晶纤维真空吸附制成,节能50%,加热元件采用硅碳棒。电炉温度控制系统采用人工智能调节技术,具有PID调节、模糊控制、自整定能力并可编制各种升温程序等功能,该控制系统温度显示精度为1℃,温场稳定度±5℃,升温速率1~20℃可任意置。可以通氢气、氩气、氮气等其他气体,并能预抽真空,真氛压力可以达到0.1Mpa,炉体采用厚钢板加工而成,安全可靠,符合国家标准。真空气氛炉满足于不同工艺实验而制造,适用于电子陶瓷与高温结构陶瓷的烧结、玻璃的精密退火与微晶化、晶体的精密退火、陶瓷釉料制备、粉末冶金、纳米材料的烧结、金属零件淬火及一切需快速升温工艺要求的热处理,采用特种设计技术,具有操作安全、方便、真空度好。

电磁阀将关闭,气体将不继续进入。同样的原理可以实现自动卸压。这种循环保证了炉内气体的稳定性和充分性。设备为了控制炉内气氛,保持一定的炉内压力,炉内工作空间应始终与外界空气隔离,尽量避免漏风和。在可控气氛炉中,电加热元件应设置高渗碳材料或防渗碳涂层,低压电源应尽量避免短路损坏或炉壁积碳。在加载、卸载、淬火、冷却过程中,都需要在密封条件下进行。因此,必须关闭淬火机构,控制前后卸载室中的大气冷却室。与外界连接的炉门必须严格施工,防火密封装置必须打开。耐火材料:采用还原性气体,为了不影响砌体的使用寿命,以及不破环正常炉内气氛,要求炉膛砌体采用抗渗碳耐火材料。自动化程度:密封性要求高,出料操作过程复杂,要求一台炉子多用,大批量生产时,多组成大型联合热处理或者两用以上的机组,因而要求有较高的机械化。